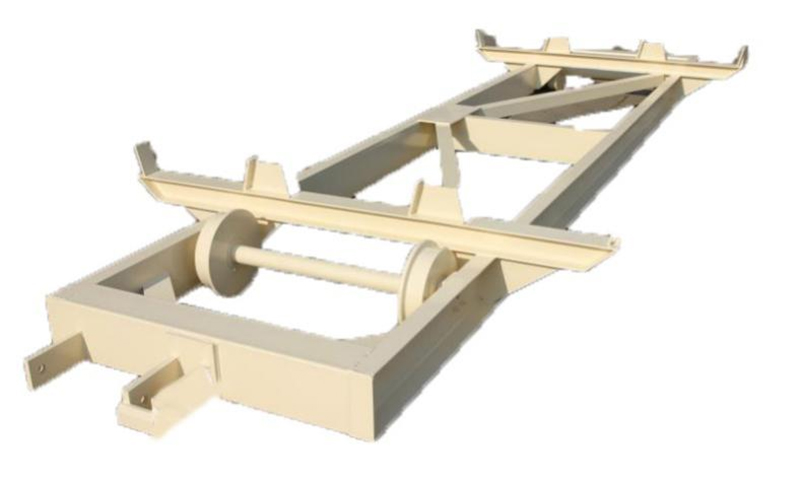

Jiangsu Runding ก่อตั้งในปี 2011, เป็น 04. ACC OEM ที่กำหนดเอง การจัดกลุ่มก่อนส่วนการนึ่ง ซัพพลายเออร์, เป็นบริษัทเทคโนโลยีอัจฉริยะเชิงนวัตกรรมที่มุ่งเน้นการผลิตบล็อก AAC และแผง AAC อุปกรณ์สายการผลิตอัจฉริยะและผลิตภัณฑ์ AAC โรงงานอัจฉริยะ การก่อสร้างห่วงโซ่ระบบนิเวศ.

บริษัทมีสำนักงานใหญ่อยู่ในนิคมอุตสาหกรรมอุปกรณ์อัจฉริยะหนานตู เมืองลี่หยาง มณฑลเจียงซู ครอบคลุมการวิจัยและพัฒนา การผลิต การขาย และการบริการ สายการผลิต AAC ที่ทันสมัยของบริษัทประกอบด้วยอุปกรณ์อัจฉริยะ ระบบจัดการโรงงานอัจฉริยะ สูตรการผลิต AAC และอื่นๆ ให้บริการลูกค้ามากมายทั้งในและต่างประเทศ, 04. ACC ของจีนที่กำหนดเอง การจัดกลุ่มก่อนส่วนการนึ่ง ผู้ผลิต, ส่งเสริมนวัตกรรมทางเทคนิคของอุตสาหกรรม AAC ได้รับการยอมรับจากอุตสาหกรรมและชื่อเสียงที่ดีในตลาด และส่งออกการผลิตอัจฉริยะของจีนไปทั่วโลก.

บริษัท Runding ได้สร้างตำแหน่งผู้นำในอุตสาหกรรมอุปกรณ์อัจฉริยะสายการผลิต AAC ไว้อย่างมั่นคง พนักงานของ Runding มุ่งเน้นไปที่เทคโนโลยี คุณภาพ และนวัตกรรม เพื่อให้มั่นใจถึงอุปกรณ์ขั้นสูง ความเสถียร และความประหยัด โดยมอบผลิตภัณฑ์อัจฉริยะ AAC ที่เป็นมืออาชีพและน่าพอใจให้กับลูกค้าโดยรวม.

เราหวังเป็นอย่างยิ่งว่าจะได้รับการเยี่ยมชมและแลกเปลี่ยนจากทุกสาขาอาชีพ และร่วมกันสนับสนุนการพัฒนาวัสดุก่อสร้างสีเขียวและส่งเสริมความเป็นกลางทางคาร์บอนระดับโลก.